安全の考え方 —安全管理への最新デジタル技術活用に求められる視点—

1.はじめに

突然ですが、「安全の原理」を知っていますか?機械安全の制御分野でよく知られた概念ですので、設計者の方はご存じかと思います。この原理、実は、安全管理業務にも使えます。普段、原理なんて意識しないと思いますが、困った事態になったときに、考えるための道標となってくれるのが原理です。

近年、モノのインターネットと呼ばれるInternet of Things(以下IoT)や機械学習に代表される人工知能(以下AI)といった最新のデジタル技術を安全管理業務に活用したいという声をよく聞きます。これらの技術を活用する際には、利点だけでなく「人や技術がうまく機能しなかったとき」も想定しておかなくてはなりません。デジタル技術の導入がきっかけとなるような事故や災害が発生してしまっては本末転倒だからです。

本稿では、デジタル技術導入の際に使える考え方として「安全の原理」をご紹介します。ただし、入門的な内容のため、原理の説明は厳密な正確さに欠けることがあります。ご了承ください。

2.安全が確認できている間だけ仕事をしてよい

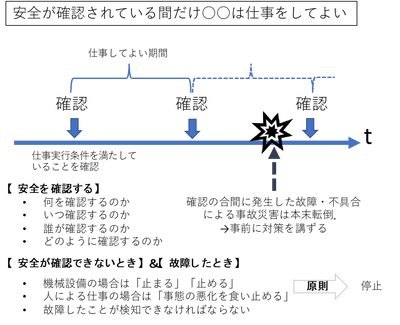

安全の原理の考え方は、簡単に言えば、「安全が確認できている間だけ、機械設備は運転をして良い」です。これを安全管理に応用すると、「安全が確認できている間だけ、人間や組織は仕事をして良い」となります。

けれども、実際の仕事の場面に使おうとすると、話が難しくなります。いったい、なにを確認すればよいのでしょうか?そもそも確認すべき「安全」とは、何でしょうか(注1)。

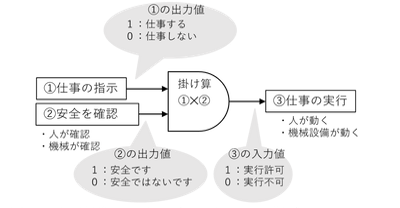

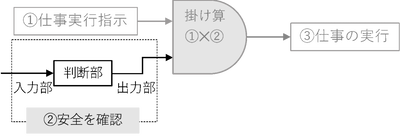

この「安全が確認できている間だけ仕事をしてよい」という考え方を、工学分野で用いられる「インタロック」というモデルで表したものが図1です。これを機械安全の世界では「安全確認型システム」と呼んでいます。ちなみにインタロックとは「条件が整っている場合に限り先に進める構造」のことです。

この考え方を使って、図2にデジタル技術導入に必要な「安全を確認する」部分の検討項目を整理してみます。

図1 安全確認型構造(インタロックシステム)

図2 安全確認型システムを使った検討事項

その1:「安全を確認する」にはどうするか

① 具体的に何を確認

まず、「安全を確認」ができるためには、安全の条件や状態がわかっていることが必須です。機械設備の起動や運転継続が許可される条件はなんでしょうか。作業員が現場に入って仕事をして良い条件はなんでしょうか。条件や状態が明確であれば、デジタル技術導入の際の仕様書を書くことができます。

② いつ確認するのか

上の①の条件を、いつ(どのぐらいの頻度で)確認すれば良いでしょうか。安全を確認した情報には有効寿命があります。確認の間隔が有効寿命よりも長い場合、既に安全ではない状態なのに「安全を確認した」という情報だけが残り続けるという、危険な状況が生まれてしまいます。この点も忘れないでください。

③何が(誰が)どのように確認するのか

安全を確認するのは、人でしょうか、それとも機械による自動監視でしょうか。どちらの場合も「確認にふさわしい能力」を有していることが求められます。

その2:「安全が確認できない時」にはどうするか

安全ではない状態のとき又は安全を確認する手段や機能が故障したときに、機械設備の運転や人の仕事が継続されないよう、「安全が確認できない時にどうするか」を決めることも必要です。機械設備の場合には、「止まる」「止める」が原則です。このために使用する装置を「安全装置」と呼びます。人が行う安全管理業務の場合も、安全が確認できない状況では「事態の悪化を食い止める」ことが優先されますので、「停止」が原則であると考えられます。

その3:安全を確認するために必要な機能

図1の「②安全を確認する」ことを、仮にデジタル技術を用いて構築すると想定し、その場合に必要となる事項を、入力、処理、出力の3つの機能(図3参照)に分けて整理し直してみます。

入力:安全であると判断するために使用されるデータ。人やモノの「名前」に関する識別データや「状態」や「場所」などに関する計測データなど。

例)RFIDタグを使ったモノの識別やIoTセンサーによるセンシングなど

・RFIDによるモノの自動認識データ

・LiDARやドローンによるリモートセンシングデータ

・スマートデバイスによる人体センシングデータ

処理(判断):安全であると判断するための基準。アルゴリズムやロジックなど。

例)機械学習などのAIを活用した識別や状態の判断

・安全かどうかの判断(例:異常検知)

・次の確認時まで安全な状態が維持できるかの予測(例:故障予知)

出力:判断結果である「安全である」「安全ではない」ことを知らせる情報や信号。

例)安全を確認した結果の伝達

・「安全である」または「安全ではない」という2種の情報(図1②に相当)。ただし伝達手段は情報の受信者により異なる。

人間の場合:五感による知覚が可能な視覚情報や聴覚情報など

機械設備や装置の場合:電気信号

図3 「安全を確認する」部分を分解

3.デジタル技術活用上の留意点

機械安全の分野には、「人は誤り、機械は故障する」ことを前提とせよ、という大原則があります。ここにデジタル技術活用上の留意点を付け足すと「人は誤り、機械は故障し、情報は伝わらない」となるでしょう。デジタル技術を安全管理業務に導入する際には、技術そのものの故障や不具合、人の操作ミスなどによって事故や災害が起こる可能性が極力小さくなるようデジタルシステムを設計しなければなりません。なによりも、デジタルシステムの故障や誤り率などが、人間の失敗確率よりも極めて低いことが求められます。

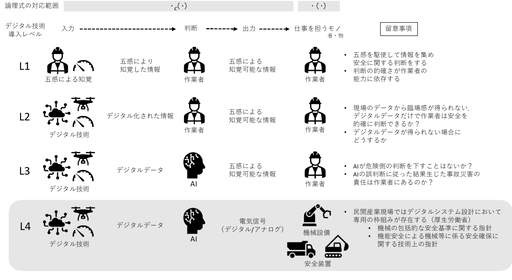

また、図4に示すように、図3に示した各機能のどこをデジタル化するかによっても、留意すべき点が異なってきます。なお図4のL4は安全管理業務とは一線を画します。デジタル技術を含む電気・電子・コンピュータ技術で安全を確認し、機械設備の自動制御で仕事を実行する場合は、厚生労働省の「機能安全による機械等に係る安全確保に関する技術上の指針」に則った安全設計が要求される点にご注意ください。

この事例に、ボイラーの自動制御装置に機能安全を適用して点検頻度の延長を認めたもの(文献2)があります。従来の規制では物理的防護と資格者による1日1回の点検等で安全を確保していましたが、「要求された安全度水準(注2)を満たしている」自動制御装置を用いる場合には、点検頻度の延長(3日に1回)が認められました。安全管理業務にデジタル技術を活用すれば、遠隔無人点検や点検頻度の延長が可能になり業務の省力化と効率化が図れるという意見を多く耳にしますが、事故や災害防止の観点からみると、話はそう簡単ではない、というのが筆者の感覚です。

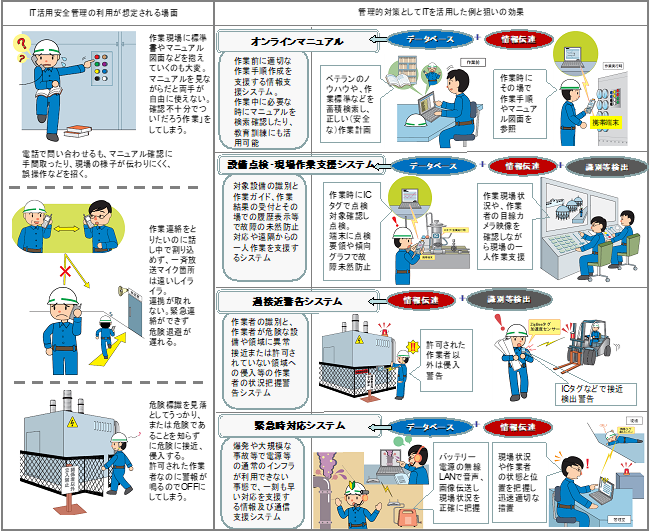

4.技術導入の際のリスクアセスメントは「IT活用安全管理手法」を参考に

安全管理業務へのデジタル技術導入の参考例として「IT活用安全管理手法(文献3,4)」を紹介します。図5は周知普及用に配布したリーフレットです。団塊世代の大量退職などによる安全管理水準の低下が懸念されていた15年ほど前に、「作業者の不安全行動を抑制するための手段(リスク低減手段)」としてのIT活用方法を厚生労働省が示しました。安全管理ノウハウの消失や一人作業の増加に対するデータベースを活用した作業支援、ICタグと携帯端末を組み合わせた点検支援やWebカメラを活用した遠隔作業支援、危険箇所への立ち入りを警告する過接近警告などが提案されましたが、これらはITを最新デジタル技術に置き換えれば今でも使えます。例えば、データベースに機械学習(AI)を組み合わせた作業手順作成支援、IoTセンサーを用いた設備点検の自動化、LiDARを用いた過接近検出警告、などが考えられます。

手法は、労働安全衛生関連法令に則るよう構成されており、リスクアセスメントの結果に基づいてITを活用したリスク低減措置を検討し、ITシステム構築のための要求仕様を決定することを求めています。安全管理業務にデジタル技術を導入する際もリスクアセスメントは必須です。IT活用安全管理システム構築手引き等が公開されていますのでぜひ参考にしてください。

図5 管理的対策におけるIT活用ニーズとIT適用例

出典:厚生労働省,(独)労働安全衛生総合研究所,(社)日本鉄鋼連盟,ITを活用した新しい安全衛生管理手法のすすめ方(IT活用の概要,応用システム例に沿った導入の手引き), (社)日本鉄鋼連盟発行,平成20年10月.

5.おわりに

安全管理業務にデジタル技術を導入する際に、筆者がぜひとも知っておいてほしいと願う安全の考え方を紹介しました。安全は約束事の多い分野です。最新のデジタル技術を使ってみたい人の中には、つまらなさを感じる方もいるかもしれません。しかし、労働災害を起こさないことが一番大切なのです。安全の原理に則り、「止まる・止めるためにデジタル技術を使う」という視点をぜひ忘れずにお願いします。

なお、本原稿では触れませんでしたが、デジタル技術を使うには、セキュリティに関する知識も必要です。この点についてはまた別の機会に述べたいと思います。

注1) ここでの「安全」を「リスクが許容不可能な領域にないこと」と考えた方は、残念ながら「考え過ぎ(解釈にこだわりすぎ)」です。ご自身で車を運転している場面を思い浮かべてください。目の前の状況に対して、マトリックス法などを使っていちいちリスクを見積り評価していますか?そうではなく常に、進行方向に障害物がないこと、飛び出す可能性のある歩行者がいないこと、などを連続的に確認しながらアクセルを踏んでいるのではないでしょうか。そして確認の結果、障害物が現れるなど、危害が発生する可能性を認識したらアクセルを緩めたりブレーキを踏んでいる。あえてリスクアセスメント風に説明するなら、危害の発生確率を100%と仮定してそれを回避する行動をとっているといえます。ここでの安全はリスクではなく、「どこにも誰にも衝突することなく車が走行することのできる条件」です。

注2) 必要があるときに安全機能が作動しない確率のこと。

参考文献

- 濱島京子(2023)安全管理におけるデジタル対応について—技術導入に必要な視点と安全の考え方—. 人事院月報, No.886, pp.16-20.

- 厚生労働省, 機能安全による機械等の安全確保について.

https://www.mhlw.go.jp/stf/seisakunitsuite/bunya/0000140176.html - 厚生労働省, ITを活用した新しい安全衛生管理手法のすすめ方について.

https://www.mhlw.go.jp/bunya/roudoukijun/anzeneisei32/ - 濱島京子, 梅崎重夫, 木吉英典, 中北輝雄(2008)ITを活用した安全管理手法の開発. 労働安全衛生研究, Vol.1 No.2, pp.119-130.

※本稿は1)をもとに作成しました