化学物質リスクアセスメントの義務化に備えて

— 火災・爆発を防ぐためのリスクアセスメント等の進め方 —

1.はじめに

平成26年6月25日に「労働安全衛生法の一部を改正する法律」(平成26年法律第82号)が公布され、一定の化学物質(通知対象物質の640種類)については、リスクアセスメント等を実施することが義務化されることとなりました(平成28年6月1日から施行).該当する化学物質を取り扱っている事業場では、その取扱量や設備規模の大小にかかわらず、リスクアセスメントを実施しなければなりません.一方、義務化の対象となっていない化学物質についても、火災や爆発などを引き起こす可能性があることは、過去の多くの事故事例が示しているとおりであり、生産活動を始める前に、リスクアセスメントを実施し、的確なリスク低減措置を実施することが重要です。

2.リスクアセスメントの目的と課題

近年、多くの事業場で、ヒヤリハット(HH)情報の収集、危険予知(KY)訓練、体感教育などによる危険感受性を高める取り組みなどが実施されており、労働災害防止や火災・爆発などの事故防止に寄与しています.これらの取り組みは毎日、作業を行っている現場において、過去に経験した危険な状況(運良く大きな災害に至らなくて済んだ出来事も含む)について、関係者全員で「情報共有する」あるいは個々の作業者が「危険性を把握する」というものです。

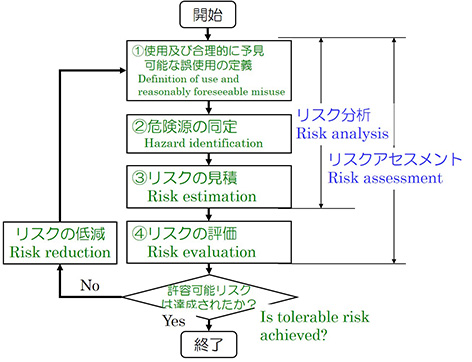

一方、リスクアセスメントの進め方は、図1に示すように、JISでも定められていますが、その目的は、次の通りです。

- 潜在する危険を顕在化させる危険源を網羅的に見付け出すこと(危険源の同定)

- 危害の程度(重篤度)と発生確率を組み合わせたリスクのレベルを決めること(リスクの見積とリスクの評価)

- リスクレベルの高いものから順番にリスク低減措置を検討し,実施すること(リスクの低減)

図1 JIS Z 8051(ISO/IEC Guide 51):リスクアセスメント及びリスク低減の反復プロセス

「火災・爆発を防止するためのリスクアセスメント」も、図1に示す手順に従って実施することになりますが、次のような課題があります。

- 化学物質や反応プロセスについて、火災や爆発などを引き起こす危険性(通常の操業状態では経験することのないもの)を網羅的に想定するのは難しいこと。

- 潜在する危険を顕在化させる危険源を特定し、さらに、どのような条件が重なれば火災・爆発発生に至るのかを同定するには,専門的知識が必要となること。

- リスク低減措置として、より有効である本質安全対策や工学的対策を実施するのは簡単ではないこと。

1)について、長年、現場に慣れ親しんでいる作業者(熟練作業者)ほど、これまでに経験したことのない状況を新たに想像するのは難しくなります。アンケート調査などで「リスクアセスメントを実施している」と報告された事業場でも、実際には、HH情報として報告された危険性についてのみ検討している場合が多く見られます。

2)について、化学物質、化学反応、製造工程には、目で見ることができない危険性が潜んでいます。普段、安定した操業が行われている時に、この危険性が顕在化することはほとんどありませんが、例えば、その反応温度を調節している冷却水の制御弁が故障したり、作業者がバルブの開閉操作手順を間違えたりすると、これが切っ掛けとなって、潜在していた危険性が顕在化し、火災や爆発を引き起こしてしまうことがあります.つまり、化学物質のリスクアセスメントでは、従来のような、化学物質や反応プロセスの特性のみに着目していたのでは不十分であり、これらを取り扱う設備や装置、作業や操作についても、それぞれの不具合が火災・爆発を発生させる原因となることを想定したリスクアセスメントも実施する必要があります。

3)について、生産計画の順守や予算等の制約などが、的確なリスクアセスメントを実施することの妨げとなっています。リスク低減措置としてマニュアルの作成やルール順守の徹底など、管理的対策を実施する場合は多いですが、一般に、管理的対策は危険の発生頻度を下げることはできても、危険の程度(重篤度)を下げることはできません。それにも関わらず、管理的対策により危険の程度が下がり、リスクレベルを下げることができたと評価している事例も多く見られます。

3.火災・爆発を防止するためのリスクアセスメント等の進め方(技術資料の紹介)

労働安全衛生総合研究所では、化学物質による火災・爆発事故を防止するためのリスクアセスメント等(※1)の進め方を技術資料(JNIOSH-TD-No.5)としてまとめ、平成28年2月に発行しました。以下、技術資料に示されたリスクアセスメント等の進め方の概要を紹介します(※2)。

技術資料に示している火災・爆発防止のためのリスクアセスメント等の進め方は、従来から示されているリスクアセスメント手法と同じであり、個々のステップで検討すべきことをより具体的に示したものに過ぎません。化学物質を取り扱う設備・装置や作業員による作業・操作について、リスクアセスメント等を実施する際に見逃しやすい点、重要な考え方を示すことで、危険な状態を顕在化させる「引き金事象」の想定や「シナリオ」の同定を検討しやすくなるよう工夫しています(※3)。

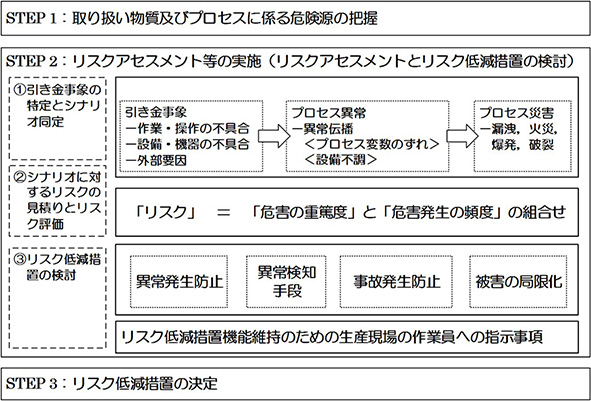

図2に「プロセス災害発生防止のためのリスクアセスメント等の進め方」の概要を示します。 表1[PDF] に、リスクアセスメント等の実施を記録するためのシート(記載例付き)を示します。プロセス災害防止のためのリスクアセスメント等の進め方は、大きく三つのステップから成ります。

STEP 1 取り扱い物質及びプロセスに係る危険源の把握

STEP 2 リスクアセスメント等の実施(リスクアセスメントとリスク低減措置の検討)

STEP 3 リスク低減措置の決定

図2 プロセス災害防止のためのリスクアセスメント等の進め方

STEP 1 取り扱い物質及びプロセスに係る危険源の把握

取り扱っている化学物質そのものやプロセスで行われている化学反応、あるいは、その製造工程に様々な危険性があることを気付いてもらうために【主に、課題1)への対応】、17個の質問からなる質問票を用意しています。質問は大きく次の3種類に分けられ、それぞれの質問には、補足説明の他に、事故事例も紹介しており、全ての質問に回答することにより、化学物質及びプロセスが有する代表的な危険源を一通り把握できる構成としています。

(Ⅰ) 取り扱っている化学物質に関する9つの質問

(Ⅱ) プロセスでなされている反応やプロセスに設定された物理条件に関する5つの質問

(Ⅲ) その他の要因に関する3つの質問

17の質問すべてに「はい」又は「いいえ」で回答します。質問に対する回答が「はい」となったものは、その物質またはプロセスが火災・爆発発生の危険源となりうる、またはさらなる調査が必要であることを意味し、STEP 2以下のリスクアセスメント等を実施する際に、特に着目すべき点となります。一方、全ての質問について、「いいえ」と回答された場合でも、作業者が操作ミスをしたり、設備や装置が故障したりする可能性はあり、これらの不具合が引き金事象となって、思わぬ災害を発生させてしまう場合もありますので、やはり、STEP 2以下のリスクアセスメント等を実施する必要があります。

STEP 2 リスクアセスメント等の実施(リスクアセスメントとリスク低減措置の検討)

① STEP 1の質問票に対する回答結果などを参考にして、リスクアセスメントの対象となる工程や設備・装置に潜在する危険を顕在化させる「引き金事象」を特定し、「引き金事象」の発生から火災・爆発などの「プロセス災害」発生に至る「シナリオ」を同定します。技術資料には、「引き金事象」と「プロセス災害」の様々な例と「シナリオ」を同定するための考え方を載せています【課題2)への対応】

② 「シナリオ」に対するリスクを見積り(リスクレベルの決定)、許容可能なリスクレベルに達しているかどうかを判定します(リスクの評価)。既にリスク低減措置が実装されている場合には、リスク低減措置が存在しないと仮定した場合(その1)と、そのリスク低減措置が機能する場合(その2)についてリスクを見積ります。リスク評価を2回実施するのは、そのリスク低減措置が本当に有効なものであるかどうか(リスクレベルを下げることに寄与しているかどうか)を確認するためです。このとき、的確なリスク低減措置を検討・実施するために、リスク低減措置の種類(A-D)と目的(役割)(a-d)を明記しておきます【課題3)への対応】。技術資料には、様々なリスク低減措置の例を載せています。

リスク提言措置の種類:厚生労働省の指針に示されたリスク低減措置の検討・実施方法(優先順位)

A)本質安全対策、B)工学的対策、C)管理的対策、D)保護具の着用

A)本質安全対策、B)工学的対策、C)管理的対策、D)保護具の着用

リスク低減措置の目的:火災・爆発による事故を防ぐあるいは被害を最小限にするための多重防護

a)異常発生防止、b)異常発生検知、c)事故発生防止、d)被害の局限化

a)異常発生防止、b)異常発生検知、c)事故発生防止、d)被害の局限化

③ リスクレベルが高い(許容レベルを超えている)「シナリオ」については、追加のリスク低減措置を提案し、再度、リスクレベルを見積ります(その3)。提案された追加のリスク低減措置が実装可能かどうかを判断するとともに、リスク低減措置の機能を維持するために、現場作業者に伝えておくべき事項があれば、明記しておき、その理解と確実な対応を促します。目標とするリスクレベルに達していない場合(残留リスクがある場合)には、それへの対応も記載しておきます。

④ ①–③を繰り返します。様々な「引き金事象」を想定し、それに対する「シナリオ」を同定するとともに、リスクの見積り及びリスク評価を行い、必要なリスク低減措置の検討を行います。

STEP 3 リスク低減措置の決定

STEP 2で実施された複数の「シナリオ」の検討結果を「リスクアセスメント等実施結果シート」(※4)にまとめ、リスクレベルが高い順番(あるいは重篤度が高い順番)に、追加するリスク低減措置を検討します.技術面・コスト面などを踏まえ、リスク低減措置を決定し、実装します。

4.おわりに

化学物質による火災・爆発を防ぐためのリスクアセスメント等の進め方について紹介しました。平成28年6月には一定の化学物質について、リスクアセスメントが義務化されますが、義務化の対象とならない化学物質についても、リスクアセスメントを実施し、少しでも安全・安定な操業につなげることが重要となります。技術資料には、ここで述べた手順を実施するためのさらに詳しいポイントと、参考となる情報、及び実施事例も載せていますので、是非、参考にして下さい。

※1 「リスクアセスメント等」とは、法令で用いられている「危険性又は有害性等の調査等」という用語に合わており、図1に示す危険源の同定からリスク評価までの「リスクアセスメント」に「リスク低減措置の検討・実施」を加えたものを意味します。

※2 文末、参考資料に示したURLより、技術資料のpdfファイルをダウンロードすることができます。また、冊子版については、研究所のホームページに記された「お問い合わせ先」よりご連絡下さい。

※3 技術資料では、潜在する危険源を顕在化させる事象を「引き金事象」、漏洩・火災・爆発・破裂などの災害をまとめて「プロセス災害」、引き金事象の発生からプロセス災害発生に至る過程(道筋)を「シナリオ」と呼んでいます。

※4 技術資料p.14の表3に示しているものです。

(参考資料)

労働安全衛生総合研究所技術資料(2016)プロセスプラントのプロセス災害防止のためのリスクアセスメント等の進め方,JNIOSH-TD-No.5,https://www.jniosh.johas.go.jp/publication/td.html#td2016

(化学安全研究グループ 上席研究員 島田行恭)